鋁鈦液控缸加工工藝分析

鋁鈦液控缸加工工藝分析

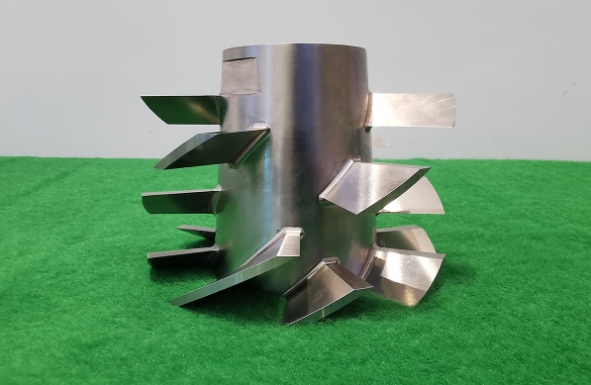

客戶問:幫我分析一下該零件的加工工藝,材料為鋁合金6061和鈦合金TC4,兩種材料分別加工1件,零件尺寸的最大直徑為600mm,高度為260mm,壁厚為2.5mm,有12,000個小方孔,方形孔的尺寸為3.2 × 1.8mm,表面的細化程度為Ra0.2,需要去毛刺,您認為這部分的理想加工工藝是什么?您認為該零件的理想加工工藝是什么,加工時間是多長 (兩種材料分別分析),謝謝!

我很樂意為你分析這個高度精確和復雜的組件。根據圖像,這是典型的薄壁,法蘭和密集穿孔的旋轉部件,通常用于高端工業設備的過濾,分離或流體控制。

這是一項極具挑戰性的制造任務,尤其是在使用鈦合金時。以下是兩種材料的理想制造工藝和預計加工時間的詳細分析。

組件的常見挑戰分析

1.大尺寸和薄壁結構:最大直徑為600mm,高度為260mm,厚度為2.5mm,而帶有微孔的圓柱壁相對較薄。在加工過程中,特別是在高速旋轉和切削力下,零件極易受到振動和變形 (工具/工件偏轉) 的影響。這會損害尺寸精度 (圓度、圓柱度) 和表面質量。

2. 12,000個微矩形孔:這是制造業最大的挑戰。孔洞數量多,尺寸小 (3.2 × 1.8mm),為矩形,非圓形。傳統的鉆孔不是一種選擇; 需要特殊的過程。在這些孔的形成過程中釋放的顯著內應力會導致整個部件變形。

3.原材料成本高:大直徑6061鋁棒/鍛件,尤其是鈦鍛件的成本非常高。因此,“第一次正確” 的方法是必不可少的,因為任何加工錯誤都會導致巨大的經濟損失。

4.去毛刺:12,000個孔意味著至少需要處理24,000個邊緣。氣缸內表面上的毛刺特別難以去除,并且將是零件最終質量的關鍵因素。

1.鋁合金 (6061-T6) 工藝及時間分析

鋁合金6061具有良好的可加工性,使其相對更容易使用,但是仍然需要嚴格的工藝計劃來確保最終的精度。

理想的制造工藝流程

1.材料準備:

○ 第一選擇: 使用鍛件。對于這種尺寸和形狀的零件,鍛件提供了更致密的材料晶粒結構,減少了內應力,并在隨后的加工過程中提供了更好的尺寸穩定性。

○ 替代方案: 使用實心圓棒材。然而,這導致顯著的材料浪費和較高的內應力。

2.粗加工和半精加工 (CNC車削):

○ 使用大型、高剛性數控車床。遵循 “先內后外; 先粗后精” 的原則。

○ 過程: 首先,握住外徑 (OD) 以加工內徑 (ID),面和頂部倒角,留出精加工余量。然后,反轉零件并使用自定義夾具 (軟鉗口) 夾緊完成的ID,同時加工OD,法蘭和法蘭上的索引標記。

○ 關鍵: 在薄壁部分上留出相當大的余量 (例如,每側3-5mm),以抵消后期的變形。

3.熱處理 (應力消除):

○ 在精加工前執行消除應力退火工藝。該步驟對于通過釋放在粗加工期間引起的大部分內應力來確保最終尺寸穩定性是至關重要的。

4.精加工 (CNC車削):

○ 使用具有較小切削深度和適當進給速率的新的鋒利切削工具,加工所有內外表面和法蘭以達到其最終尺寸和表面光潔度要求。這是創建孔之前的最后一個車削操作。

5.微孔加工 (核心P過程):

○ 最佳方法: 5軸激光切割

■ 原因: 激光切割是一個非接觸的過程。它不施加切削力,防止薄壁變形。它是快速,高精度,產生干凈的邊緣,并有一個小的熱影響區。對于矩形孔,它是完美的一次性解決方案。考慮到效率、質量和成本,這是最好的選擇。

■ 設備: 需要大型5軸激光加工中心,以確保在圓柱表面上進行精確切割。

○ 替代方法: 高速數控銑削

■ 原因: 如果沒有激光,可以使用帶有高速主軸和微型立銑刀 (例如 Φ1.5mm) 的小型立式或臥式加工中心。

■ 缺點: 非常耗時,因為每個孔都需要刀具插補銑削。這導致工具快速磨損和工具斷裂的高風險。切削力雖然很小,但仍然存在,需要在氣缸內使用非常精確的支撐固定裝置以防止振動和變形。

6.去毛刺和表面處理:

○ 去毛刺: 電化學加工 (ECM) 或磨料流加工 (AFM) 是理想的方法。他們可以有效和均勻地從內部和相交的孔去除毛刺。手動去毛刺實際上是不可行的。

○ 表面處理: 可根據需要進行陽極氧化,以增加表面硬度和耐腐蝕性。

加工時間估算 (鋁合金)

● CNC車削 (粗加工): 包括設置,編程和加工,估計為16-24小時。

● 熱處理: 需要多個真空退火循環,每個循環需要數小時的升溫、保持和冷卻。總循環時間約為。15-25小時 (這是非加工時間,但是所需交貨時間的一部分)。

● 孔加工 (使用激光切割): 每個孔的切割和行程時間約為。1.5-2秒12,000 × 2s = 24,000s ≈ 7小時。

● 孔加工 (使用CNC銑削): 每個孔的銑削時間約為。20-30秒。12,000 × 25s = 300,000s ≈ 83小時。(這清楚地顯示了銑削方法的低效率)。

● 去毛刺和精加工: 約。4-8小時。

總估計時間 (理想工藝-激光切割Ra1.6): 24 7 25 8 = 約。64小時

總估計時間 (替代CNC銑削Ra0.2): 24 83 25 8 = 約。140小時

2.鈦合金 (如TC4/Ti-6Al-4V) 工藝和時間分析

鈦合金是一種經典的難加工材料。它的高強度,低導熱性和高化學反應性使其比鋁更具挑戰性和成本更高。

理想的制造工藝流程

工藝流程與鋁相似,但每個階段的要求都要嚴格得多。

1.材料準備:

○ 鍛造是強制性的。從棒料加工鈦不僅非常浪費,而且還導致不均勻的材料結構和極端的內部應力,這很容易導致零件故障。

2.粗/精加工 (CNC車削):

○ 核心原則: “低速、高進給、高壓冷卻液。”

切割速度: 必須顯著降低 (通常是鋼的1/4到1/5)。

○ 工具: 使用專門為鈦設計的硬質合金刀片,具有特定的涂層和幾何形狀。刀具磨損非常迅速,需要頻繁更換以保持質量。

○ 冷卻液: 高壓,通過主軸冷卻液是必不可少的。冷卻劑必須以非常高的壓力直接輸送到切削區域,以防止熱量迅速破壞刀具并導致零件表面加工硬化。

○ 撓曲/變形: 鈦具有較低的彈性模量,使得變形比鋁更嚴重。需要更保守的切削參數和更堅固的夾具。

3.熱處理 (應力消除):

○ 這是一個強制性步驟。在粗加工和半精加工之后,通常需要多輪真空應力消除退火,以最大程度地消除加工應力并防止零件在后續階段變形 (“自行移動”)。

4.微孔加工:

○ 唯一現實的選擇: 5軸激光切割

■ 原因: 在鈦中銑削這些微孔在商業上是不可行的。刀具壽命可能以分鐘為單位,刀具破損的風險極高,成本和時間將是天文數字。激光切割作為一種非接觸式方法,完美地繞過了這些問題。

■ & nbsp; 要求: 需要更強大的光纖激光器,以及惰性輔助氣體 (如氬氣,Ar),以防止切割邊緣氧化并確保質量。切割速度將比鋁慢。

○ 不合適的方法: CNC銑削,水刀切割 (效率和精度不足),EDM (也非常慢)。

5.去毛刺:

○ 鈦毛刺是堅韌和頑強的,使他們很難去除。電解加工 (ECM) 是最有效的方法。手動去毛刺在很大程度上是無效的。

加工時間估算 (鈦合金)

● CNC車削 (粗加工): 由于切削速度極慢,頻繁換刀,工藝更復雜,時間約為鋁的3-4倍。估計60-80小時。

● 熱處理: 需要多個真空退火循環,每個循環需要數小時的升溫、保持和冷卻。總循環時間約為。15-25小時 (這是非加工時間,但是所需交貨時間的一部分)。

● 孔加工 (使用激光切割): 激光切割鈦較慢,需要更嚴格的參數控制。每個洞大約需要3-4秒。12,000 × 3.5s = 42,000s ≈ 12小時。

● 孔加工 (使用CNC銑削): 每個孔的銑削時間約為。50-60秒12,000 × 55s = 660,000s ≈ 183小時。(這清楚地顯示了銑削方法的低效率)。

● 去毛刺和精加工: 更加困難和耗時。約。8-12小時。

總估計時間 (過程-激光切割Ra1.6): 80 25 12 12 = 約。129小時

總估計時間 (過程-5軸CNC銑削Ra0.2): 80 25 183 12 = 約。300小時

大家好,我是智匯精密的聯合創始人之一,可以叫我Leo.

從事零件機加工行業15年,今年38歲,現擔任智匯精密的資深高級工程師。

在過去的15年職業生涯里面,從最開始的機械設計學徒做起,到鉗工,加工工藝工程師,項目工程師,再到高級工程師, 一路走來,一直在機加工行業里面深耕,學習到了海量豐富的理論知識和實踐經驗。

是什么讓我在這個看似枯燥無聊的行業里一直堅持呢?我想應該是熱愛,以及看著從無到有,從開始的一個概念到設計,再到一步一步做出來變成實物過程,讓我充實和有成就感,衷情和享受在其中,快樂就跟隨著來了。

我有一個夢想,就是在自己的職業生涯中兼顧家庭生活的同時可以一直堅守初心,孜孜不倦的在自己喜歡的機加工行業里面以工匠精神的態度做好每一個經我手的零件,讓看著有質感,聞著有鋼鐵的味道,加上華麗的表面處理加持,外觀和尺寸恰到好處,讓每一個零件像藝術品一樣的呈現在客戶手中。

那么,怎么做才能讓每一個零件有恰到好處的外觀和尺寸,并像藝術品一樣的呈現在客戶手中呢?

我想我們已經在路上了,因為我們是這樣做的。

1,升級了工廠設施設備,分別有:

1.1 現有10000平米的工廠車間.

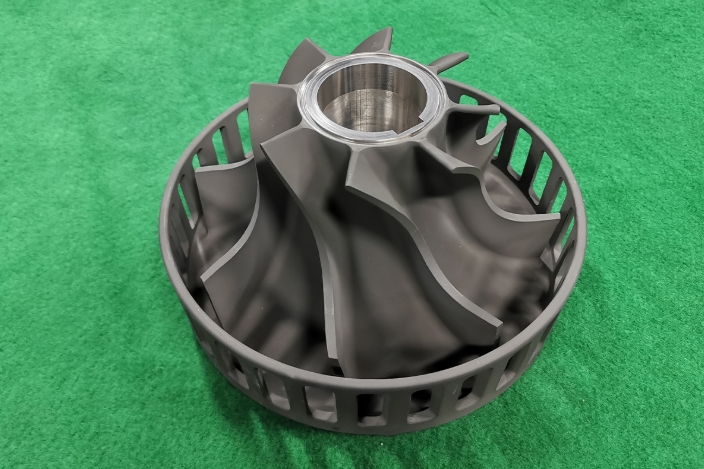

1.2 50+的CNC加工中心和車銑復合加工中心(立式和臥式),其中有40臺4&5軸CNC加工中心。

1.3 完備的生產加工輔助設備,其中有自動上料柔性生產線,齊備并處于領先地位的刀具管理庫房,獨立的零件拋光部門,運用MES和ERP科學管理的倉儲中心和生產管理系統。

2,充實團隊,現有100+人的團隊,15人的超過10年以上5軸數控編程和加工工作經驗的核心團隊,5人經驗豐富的外貿項目管理團隊。

3,配備了先進的檢測系統和設備,配備了多臺RENISHAW檢測系統,其中有ZEISS和LK的三次元檢測中心,手持材料分析儀,手持3D零件掃描儀,以及提供CT掃描檢測等。

4,通過國際認證改進和完善公司,現已通過ISO9001:2015認證,在申請ISO13485認證中,通過了中國高新企業認證,拿到了20項公司技術專利。

5,我們還在不斷向著目標前進,向著精細化,精益化的,并通先進的數字化,自動化裝備和完善公司,讓生產過程更加高效,品質更加的穩定,通精益化和自動化不斷優化成本,讓客戶放心和滿意。

對我們有興趣的話,和我們溝通吧,請通過以下方式關注和聯系我吧。